Forschende des Fraunhofer IWS haben im Forschungsprojekt Albatross gemeinsam mit Industriepartnern ein Verfahren entwickelt, das Aluminium-Bauteile ohne Zusatzdraht fügen kann.

Durch die dynamische Anpassung der Laserstrahlform lassen sich dabei auch herausfordernde Mischverbindungen wie Druckguss und Strangpressprofile stoffschlüssig und spaltfrei verschweißen. Dabei ist es immer das Ziel, kostenintensive Nacharbeiten zu vermeiden, Ressourcen zu schonen und leichtere Bauweisen für Serienprodukte zu ermöglichen. Als Demonstrator wurde ein Batteriegehäuse für Elektrofahrzeuge lasergestützt in realer Bauteilgröße gefertigt. Die Leichtbaustruktur kombiniert Aluminium-Strangpressprofile mit Aluminium-Druckgussteilen von bis zu fünf Millimetern Wandstärke. Das Batteriegehäuse wurde in ein reales Fahrzeugmodell implementiert und erprobt.

Konventionelle Verfahren stoßen bei der Werkstoffpaarung Druckguss und Aluminium-Strangpressprofil an ihre Grenzen. Denn Druckguss neigt zur Porenbildung, Aluminium-Strangpressprofile der Werkstoffgruppe 6000 gelten als heißrissempfindlich.

„Unsere Lösung basiert auf einer gezielt oszillierenden Strahlführung, die das Schmelzbad in Bewegung bringt, Poren reduziert und gleichzeitig metallurgisch stabile Nähte erzeugt. So erzeugen wir qualitätsgerechte Aluminiumschweißverbindungen ohne die sonst übliche Verwendung von Zusatzwerkstoff.“

Dr. Axel Jahn, Leiter der Abteilung Fügen am Fraunhofer IWS

Das Verfahren bringt insbesondere bei großvolumigen Leichtbauteilen, wie Batteriegehäusen oder Flüssiggastanks, einen messbaren Ressourcenvorteil mit sich: Da kein zusätzlicher Draht mehr nötig ist, reduziert sich der Schweißmaterialverbrauch. Das wiederum senkt nicht nur den Materialeinsatz, sondern gleichzeitig auch die Bauteilmasse – ein wesentlicher Aspekt für Leichtbauanwendungen.

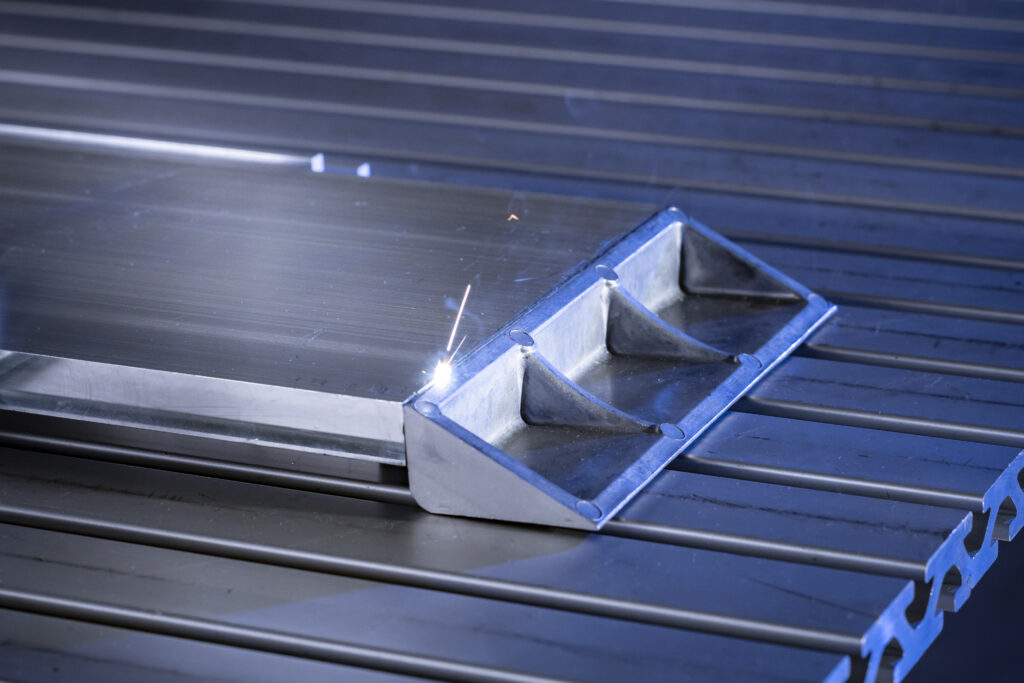

Bild oben: Das Fraunhofer IWS demonstriert im EU-Projekt Albatross ein prozessstabiles Laserschweißverfahren für Aluminium-Druckguss und Strangpressprofile, das ohne Zusatzwerkstoff auskommt und rissfreie, porenarme Nähte im realen Bauteilmaßstab ermöglicht. (Quelle: Fraunhofer IWS)

Leichtbaubezug: Das Verfahren reduziert Materialbedarf und Bauteilmasse bei Aluminiumverbindungen – zentrale Aspekte im Leichtbau, insbesondere für elektrisch betriebene Systeme und Bauteile mit Mixmaterialien.

Nutzwert / Learning: Durch gezielte Strahlführung können beim Laserschweißen Porenbildung und Hot Cracks minimiert und hochwertige Schweißnähte ohne Zusatzmaterial ermöglicht werden. Das ist ein Hebel für effizientere Leichtbaukonstruktionen.

Interessant für: Ingenieurinnen und Ingenieure aus Leichtbau, Fügetechnik, Prozessentwicklung, Batterie- und Fahrzeugbau sowie Lasersystementwickler im Mittelstand und in Forschungseinrichtungen

Quelle und weitere Infos: Pressemitteilung