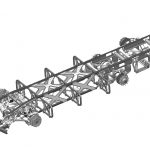

Mit der Konzeptstudie „BatteRANGE“ für ein Leichtbau-Chassis zeigt das Unternehmen EDAG Engineering, wie das Nutzfahrzeugchassis von Morgen aussehen kann: Der Leichtbau-LKW-Rahmen ist modular aufgebaut und lässt sich auf verschiedene Antriebskonzepte variabel skalieren. Dabei hatten die Sindelfinger Entwickler vor allem die mögliche Nutzlast im Blick und so soll eine Gewichtszunahme durch zusätzliche Energiespeicher weitestgehend kompensiert werden. Außerdem lassen sich durch die Vormontage einzelner Elemente Kosten sparen.

Chassis erlaubt verschiedene Antriebskonzepte

„Der Leiterrahmen hat sich seit Anfang des Nutzfahrzeugbaus aufgrund seiner günstigen mechanischen Eigenschaften bewährt. Neue Antriebsstränge durch alternative Antriebe mit Energieträgern wie elektrische Akkus, Flüssigdgas oder Wasserstoff (Brennstoffzelle) werden die Anforderungen an die Tragstruktur eines LKW-Chassis aber zukünftig verändern.“

(Dr. Martin Hillebrecht, Leiter Innovation der EDAG Engineering)

Wie man diesen neuen Anforderungen vor allem im Hinblick auf die große Variabilität bei Nutzfahrzeugen Rechnung tragen kann, soll die Konzeptstudie zeigen. Der Leichtbaurahmen soll sich modular auf das jeweilige Einsatzprofil skalieren lassen.

„Wichtig war dabei für uns vor allem, dass wir die Antriebe plus Energiespeicher optimal in die Rahmenstruktur integrieren können und der Seitenaufprallschutz für sensible Komponenten gewährleistet ist.“

(Jochen Seifert, bei EDAG mit seinem Team zuständig für die Nfz-Chassisentwicklung)

Größtmögliche Nutzlast

Das größte Augenmerkt lag jedoch auf dem Thema Nutzlast. Eine Gewichtszunahme durch zusätzliche Energiespeicher und deren nachträgliche Anbindung an existierende Rahmenkonzepte konnten die Entwickler mit diesem Konzept zugunsten der Nutzlast sehr klein halten beziehungsweise sogar weitestgehend vermeiden.

Möglich macht das der Aufbau des Leichtbau-Chassis, den man sich dank seiner Modularität wie eine Art Baukasten für den Rahmen vorstellen kann. Das bionisch optimierte Leichtbautragwerk des Vorderwagens setzt sich zum Beispiel aus Großgussknoten zusammen.

Das crashoptimierte und durch Blechpressteile kostengünstig herstellbare Mittelteil beherbergt die Antriebsstrangkomponenten und kann hinsichtlich Länge und Höhe unterschiedliche Energiespeicher je nach Einsatzfall aufnehmen. Durch eine Vormontage lassen sich hier Kosten senken.

Das Heckmodul schließlich ermöglicht die notwendige Variabilität hinsichtlich verschiedener Achsformen und Radstände und bildet die Schnittstelle zu weiteren Rahmenbauteilen. Eine Nachlaufachse, eine Tiefkupplung oder eine Ladebordwand lassen sich problemlos integrieren.

Partner für Serie gesucht

Die Konzeptstudie „BatteRANGE“ hat das Innovationsteam von EDAG initiiert und insbesondere am Entwicklungsstandort Sindelfingen zusammen mit dem Kompetenzzentrum Chassis entwickelt. Durch die flexiblen Fertigungsverfahren ist das Konzept für das Leichtbau-Chassis eine kostengünstige und vor allem leichte Lösung für variantenintensive Bauweisen im Nutzfahrzeugbereich.

Der nächste Schritt sei nun, die Konzeptstudie mit interessierten Partnern weiterzuentwickeln und auf die Straße beziehungsweise für besonders gewichtssensible Anwendungsfälle in (Klein-)Serie zu bringen.

Die Landesagentur für Leichtbau Baden-Württemberg präsentiert diese Innovation mit ihrem ThinKing im Dezember 2019. Mit diesem Label gibt die Leichtbau BW GmbH monatlich innovativen Produkten oder Dienstleistungen im Leichtbau aus Baden-Württemberg eine Plattform.

Bild oben: Der Leichtbau-LKW-Rahmen ist modular aufgebaut und lässt sich deshalb an verschiedene Antriebskonzepte anpassen. (Quelle: Leichtbau BW / EDAG Engineering)

Quelle und weitere Infos: Leichtbau BW, Autocad Magazin

Comments are closed, but trackbacks and pingbacks are open.