Ein fehlendes Ersatzteil kann ganze Produktionslinien stilllegen – und das oft für Wochen. Diese Erfahrung brachte Dr. Max Siebert und Dr. Henrike Wonneberger auf die Idee, Bauteile digital zu speichern und nur dann mit Partnern lokal fertigen zu lassen, wenn sie wirklich gebraucht werden. Ihr Start-up Replique ermöglicht so nicht nur kürzere Lieferzeiten und robustere Lieferketten, sondern auch gezielten Materialeinsatz und gewichtsoptimierte Designs. Warum dieser Ansatz für den Leichtbau besonders spannend ist – und was ihre Plattform von einer reinen Einkaufsplattform unterscheidet – erzählen die Gründer im Gespräch mit Leichtbauwelt.

Bild oben: Dr. Max Siebert und Dr. Henrike Wonneberger (Quelle: Replique)

Im Leichtbau sind branchen- und werkstoffübergreifende Impulse und neue Inspirationen für kreative, technologische Lösungen äußerst wertvoll. In der Serie „Pioniere der Leichtbauwelt“ kommen deshalb Gründer und Start-ups zu Wort. Hier haben sie die Möglichkeit, ihre Technologie, ihre Ideen und Visionen vorzustellen. Wenn sich so neue Partnerschaften über Unternehmens- und Branchengrenzen hinweg ergeben, dann haben wir bei Leichtbau(welt) unser Ziel erreicht: Inspiration für ihren Fortschritt.

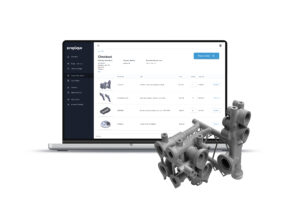

Das Start-up „Replique“ verbindet digitale Technologien und Fertigungskompetenz auf einzigartige Weise – mit einer Plattform, auf der Bauteile sicher gespeichert und bei Bedarf lokal produziert werden. Dabei werden das Design und Materialeffizienz von Anfang an mitgedacht, um on demand und regional gewichtsoptimierte Leichtbaulösungen zu schaffen.

Leichtbauwelt: Was macht Replique zu einem Pionier der Leichtbauwelt?

Dr. Henrike Wonneberger: Wir haben eine Plattform zur Beschaffung von Bauteilen aufgebaut und helfen so Unternehmen, genau die Bauteile zu fertigen, die sie wirklich brauchen, wann und wo sie sie brauchen – und das Ganze möglichst effizient. Gerade der 3D-Druck bringt hier viele Vorteile: Material wird gezielt nur dort eingesetzt, wo es nötig ist, und Designs können gewichtsoptimiert werden. Das spart Material und reduziert das Bauteilgewicht.

Leichtbauwelt: Können Sie in wenigen Sätzen erklären, wie Ihre Plattform funktioniert und worin der Kernnutzen liegt?

Dr. Henrike Wonneberger: Wir bündeln Anbieter und Fertigungstechnologien, um als Lieferant die Bauteile aus einer Hand anzubieten. Das spart auf der Kundenseite die immensen Verwaltungskosten im „Longtail“ und für unsere Lieferanten die hohen Kundenakquisekosten. Doch unsere Plattform geht über eine reine Einkaufsplattform weit hinaus. Sie wurde entwickelt, um Serienfertigungsprozesse mit ihren komplexen Qualitätsanforderungen abzubilden. Wir arbeiten dazu eng mit unseren Kunden zusammen – oft schon im Prototyping, etwa bei Design oder Materialauswahl. Unternehmen können ihre Bauteile digital verwalten und bei Bedarf direkt fertigen lassen. Egal ob per 3D-Druck, CNC, Guss oder anderen Verfahren, wir finden immer die optimale Lösung. Unsere Plattform bringt dabei alles zusammen: Datensicherheit, Qualitätsdokumentation, Rückverfolgbarkeit und eine direkte Anbindung an ERP-Systeme oder Webshops. Und das weltweit.

Leichtbauwelt: Welche technologischen Besonderheiten machen ihre Lösung besonders interessant?

Dr. Max Siebert: Unsere Plattform bringt viele Bausteine zusammen, die bisher oft getrennt waren. Wir kombinieren verschiedene Fertigungstechnologien wie 3D-Druck, CNC oder Guss in einem System. Und ermöglichen eine einfache Integration in unternehmensinterne Industrielandschaften. Alles ist dabei sicher, rückverfolgbar und über qualifizierte Partner gefertigt. Dabei haben wir für unser QS-System sogar ein Patent eingereicht. Und wir haben Schnittstellen in verschiedene Fertigungsmaschinen entwickelt, um diese auch direkt anbinden zu können. Das erhöht auch die Sicherheit für sensitive Bauteile und vereinfacht die QS.

„Unsere Kunden sparen deutlich Zeit, Geld und Aufwand bei der Teilebeschaffung – und profitieren im Leichtbau von gewichtsoptimierten Bauteilen.“

Dr. Marx Siebert, Replique

Leichtbauwelt: Welchen konkreten Mehrwert bringt Ihre Plattform für Kunden – insbesondere im Hinblick auf Zeit, Kosten und Gewichtseinsparungen?

Dr. Max Siebert: Unsere Kunden sparen deutlich Zeit, Geld und Aufwand bei der Teilebeschaffung. Bauteile sind dank unserer Lösung bis zu 90 % schneller verfügbar als über klassische Lieferketten. Zudem profitieren unsere Kunden im Leichtbau von gewichtsoptimierten Bauteilen durch individuelle Anpassungen von Design und Material im 3D-Druck. Ein Kunde hat sich die Mühe gemacht, die CO2-Einsparungen auszurechnen, die er durch das Nutzen unserer Plattform erreicht hat. Er kam auf eine Einsparung von vier Kilogramm CO2 pro Bauteil und seine Lagerhaltungskosten sanken um 50 Prozent.

Leichtbauwelt: Inwiefern trägt Ihre Technologie zu Ressourcenschonung und Klimaschutz bei?

Dr. Henrike Wonneberger: Wir produzieren nur, was wirklich gebraucht wird – das vermeidet Überproduktion. Und durch die dezentrale Fertigung vor Ort entfallen lange Transportwege. Gerade der 3D-Druck spart zudem oft Material und macht Bauteile leichter. Das reduziert Ressourcenverbrauch und Emissionen. Dadurch, dass wir den Zugang zur Fertigung von Ersatzteilen so viel günstiger ermöglichen, lohnt es sich, Maschinen zu reparieren und länger zu betreiben. Das spart erhebliche Ressourcen, da weniger Maschinen neu gefertigt und verkauft werden.

Leichtbauwelt: Wird dieser Nachhaltigkeitsaspekt von den Kunden honoriert?

Dr. Henrike Wonneberger: Ja, das wird er. Immer mehr Unternehmen kommen aktiv auf uns zu, weil sie ihre Lieferketten nachhaltiger gestalten wollen. Dabei gilt aber: Nachhaltigkeit ist kein Selbstzweck. Nur wenn die Wirtschaftlichkeit stimmt, entscheiden sich Kunden langfristig für unsere Lösung. Wir sehen ganz deutlich, dass Nachhaltigkeit immer wirtschaftlich, sozial und ökologisch sinnvoll sein muss, damit sie wirklich gelebt wird.

Leichtbauwelt: Haben Sie Ihren eigenen CO₂-Footprint im Blick – und wie nachhaltig ist Ihr Unternehmen aufgestellt?

Dr. Max Siebert: Unseren exakten CO₂-Footprint kennen wir noch nicht. Ihn zu berechnen ist hochkomplex, da wir über ein Partnernetzwerk produzieren. Wir arbeiten aber daran, diesen in Zukunft messbar zu machen. Klar ist: Lokale Produktion und bedarfsgerechte Fertigung sind nachhaltiger. Auch der Repair-Aspekt spielt eine wichtige Rolle – durch die Nachproduktion von Bauteilen verlängern wir Lebenszyklen und schonen damit Ressourcen. Letztlich entscheiden aber unsere Kunden, wie lokal und emissionsarm sie fertigen möchten. Wir selber nutzen in unserem Büro 100% Ökostrom und fahren wo immer möglich im ÖPNV.

Leichtbauwelt: Was war der Auslöser für die Entwicklung der Plattform – und wie verlief der Weg bis zur Gründung?

Dr. Max Siebert: Ich bin leidenschaftlicher Tüftler und habe oft erlebt, wie schwer es ist, passende Ersatzteile schnell zu bekommen. In der Industrie ist das Problem noch größer: Vor allem bei kleinen Serien oder Sonderanfertigungen wird es schnell teuer und ineffizient. So entstand die Idee zu Replique: Bauteile digital speichern und nur dann lokal produzieren, wenn sie wirklich gebraucht werden. Die ersten Tests liefen im Rahmen eines Konzern-Inkubators. Als das gut funktionierte, haben wir Replique gegründet.

Leichtbauwelt: Wie ist der Name „Replique“ entstanden – und was ist Ihnen dabei besonders wichtig?

Dr. Max Siebert: Ursprünglich kommt der Name „Replique“ vom Ersatzteil-Gedanken – also „Replizieren“ im Sinne von Ersatz oder Nachbildung. Uns war von Anfang an wichtig: Wir kopieren keine Teile einfach so, sondern arbeiten immer mit dem OEM zusammen. Wir stellen sicher, dass die Produktion qualitätsgesichert und unter Kontrolle des Rechteinhabers erfolgt und daher auch den Status eines Originalteiles erhält. Das unterscheidet uns von vielen anderen.

Leichtbauwelt: Wie groß ist Ihr Team heute und wie organisieren Sie sich intern?

Dr. Henrike Wonneberger: Wir sind aktuell 17 Personen – ein diverses Team aus Sales, Engineering, IT, Marketing und Gründungsteam. Wir haben ein hybrides Arbeitsmodell, treffen uns aber im Schnitt zweimal pro Woche vor Ort. Das stärkt den Teamgeist und sorgt dafür, dass wir uns gegenseitig nicht aus den Augen verlieren.

Leichtbauwelt: Gab es einen Moment, an dem Sie wussten: Jetzt wird aus der Idee ein richtiges Unternehmen?

Dr. Max Siebert: Als die ersten Pilotkunden nach der Testphase direkt weiter mit uns arbeiten wollten, haben wir gemerkt, dass wirklich Bedarf am Markt besteht. Dann kam der erste große Auftrag und wir wussten: Jetzt geht’s los.

„Wir produzieren nur, was wirklich gebraucht wird – das vermeidet Überproduktion und spart Ressourcen.“

Dr. Henrike Wonneberger, Replique

Leichtbauwelt: Wie ergänzen Sie sich als Gründerteam in Ihren Kompetenzen?

Dr. Max Siebert: Henrike ist die Organisierte im Team. Sie denkt strukturiert und bringt Dinge pragmatisch voran. Ich bin eher der Visionär und bringe neue Perspektiven ein. Wir kommen beide aus der Chemie, mit Material- und Markterfahrung, aber auch wirtschaftlichem Verständnis. Ergänzt werden wir durch unseren CTO, der bereits Plattformlösungen in der Vergangenheit aufgebaut hat. Das ist eine starke Mischung aus technologischem Know-how, Marktwissen und Umsetzungskompetenz.

Leichtbauwelt: Wer hat Sie bei der Firmengründung unterstützt? Und wie lief diese Unterstützung ab?

Dr. Max Siebert: Wir waren zu Beginn Teil des Geschäftsinkubators der BASF. Dort konnten wir die Idee weiterentwickeln, erste Kunden gewinnen und uns ein stabiles Fundament für die Ausgründung aufbauen. Wichtig war aber auch der Austausch mit Industriepartnern – von Anfang an haben wir eng mit OEMs zusammengearbeitet, um unsere Lösung wirklich praxisnah aufzubauen.

Leichtbauwelt: An welchen Weiterentwicklungen arbeiten Sie derzeit – und welche Ziele verfolgen Sie langfristig?

Dr. Henrike Wonneberger: Wir arbeiten aktuell an vielen Projekten, bei denen unsere Plattform direkt in die ERP-Systeme der Kunden integriert wird. So wird der Bestellprozess, gerade für Konzerne, noch einfacher. Langfristig wollen wir uns international breiter aufstellen, weitere Standorte aufbauen und noch mehr Produktionspartner weltweit anbinden.

Leichtbau ist für mich persönlich …

~… … eine smarte Möglichkeit, Ressourcen zu schonen und Dinge gleichzeitig gewichtsoptimiert und funktional zu fertigen.

Die größte Herausforderung im Leichtbau ist …

~… den Spagat zwischen Gewichtsoptimierung und Gewährleistung der technischen Anforderungen des Einsatzzweckes zu schaffen.

Der wichtigste Trend im Leichtbau ist aktuell …

~… Multimaterial-Design – durch die Kombination verschiedener Materialien (Metall, Kunststoff, Verbundwerkstoffe) an den richtigen Stellen wird die Struktur optimal gewichtsoptimiert.

Leichtbau und Mobilität …

~... gehören untrennbar zusammen. Jedes Gramm zählt, ob auf der Straße, Schiene oder in der Luft.

Leichtbau im Bauwesen …

~… hat enormes Potenzial, gerade mit neuen Materialien und additiven Verfahren.

Leichtbauwelt: Wo sehen Sie Ihre Technologie oder Ihr Unternehmen mittelfristig?

Dr. Henrike Wonneberger: Wir sehen Replique mittelfristig als einen führenden Anbieter für dezentrale und qualitätsgesicherte On-Demand-Produktion. „Führend“ heißt dabei für uns nicht unbedingt der Größte, sondern DER Anbieter, auf den sich Kunden in kritischen Anwendungen verlassen – ob in Bezug auf Qualität, Schnelligkeit oder Flexibilität.

Leichtbauwelt: Für welche Branchen ist ihre Plattform besonders interessant – und warum?

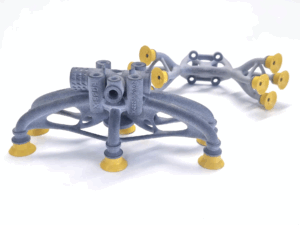

Dr. Max Siebert: Unsere Plattform wird heute schon in Branchen wie Mobilität, Healthcare und Maschinenbau eingesetzt. Besonders großes Potenzial sehen wir zusätzlich in der Robotik und Automatisierung. Beispielsweise bei kollaborativen Robotern (Cobots) werden leichte, individuelle und sichere Greiferlösungen gefragt, die sich mit 3D-Druck besonders effizient realisieren lassen. Der Vorteil unserer Plattform: Wir kombinieren verschiedene Fertigungstechnologien und wählen je nach Anwendung die beste Lösung.

Leichtbauwelt: Wo liegen die Grenzen Ihres Geschäftsmodells und in welchen Fällen lohnt sich der Einsatz (noch) nicht?

Dr. Max Siebert: Sicherheitskritische Komponenten, beispielsweise im Bereich der Luftfahrt, brauchen aktuell oft noch langwierige Qualifizierungsprozesse – da ist der Aufwand höher, aber nicht unmöglich. Außerdem gilt: Für stark standardisierte oder sehr günstige Massenbauteile macht unser Ansatz wirtschaftlich meist keinen Sinn. Unsere Stärke liegt in der Lösung anspruchsvoller Bedarfe – sei es bei komplexen Geometrien, langen Lieferzeiten, kleinen Stückzahlen oder speziellen Materialien.

Leichtbauwelt: Können Sie ein besonders herausforderndes Projekt schildern, das Ihnen in Erinnerung geblieben ist?

Dr. Henrike Wonneberger: Ein besonders intensives Projekt war mit einem Kunden, dessen Gießerei durch Hochwasser stillstand. Wir mussten innerhalb kürzester Zeit tausende Metallteile beschaffen und haben dafür die Kapazitäten mehrerer Partner gebündelt. Oder im Bahnbereich: Da geht es nicht nur um Geschwindigkeit, sondern auch um Normen wie EN 45545. Hier kommt es auf Materialauswahl, Testverfahren und Dokumentation an. Auch Designanpassungen sind oft notwendig, weil bestehende Teile nicht 1:1 druckbar sind. Dabei begleiten wir unsere Kunden aktiv.

Leichtbauwelt: Was sind die größten Hürden im Alltag eines Leichtbau-Start-ups – von der Akquise bis zur Projektabwicklung?

Dr. Max Siebert: Die größte Herausforderung ist die Materialkomplexität und die Sicherstellung hoher Qualität. In der Kundenakquise ist es entscheidend, den langfristigen Nutzen von Leichtbaulösungen verständlich zu kommunizieren, da der Mehrwert oft erst im Laufe der Zeit sichtbar wird. Die Projektabwicklung erfordert eine enge, interdisziplinäre Zusammenarbeit und Flexibilität, da mehrere Entwicklungszyklen notwendig sind, um optimale Ergebnisse zu erzielen.

Leichtbauwelt: Welche einschneidenden Phasen haben Sie in den letzten Jahren geprägt oder sogar gestärkt?

Dr. Henrike Wonneberger: Wir haben mitten in der Corona-Zeit gegründet – keine einfache Phase. Und kurz darauf folgte der Krieg in der Ukraine. Viele dachten: keine gute Zeit für ein neues Unternehmen. Aber genau diese Krisen haben gezeigt, wie wichtig unser Ansatz ist. Lokale, flexible Fertigung schafft Resilienz. Das hat uns motiviert, weiterzumachen, auch wenn es nicht immer einfach war. Heute sind wir froh, dass wir durchgehalten haben.

Leichtbauwelt: Welche drei Ratschläge geben Sie Gründerinnen und Gründern, die im technischen Umfeld starten wollen?

Dr. Max Siebert: Erstens: Sprich so früh wie möglich mit potenziellen Kunden. Je schneller du herausfindest, ob dein Produkt wirklich gebraucht wird, desto besser.

Zweitens: Bau dir ein gutes Netzwerk auf. Das hilft bei Partnerschaften, Feedback, Investoren.

Drittens: Such dir Mitgründerinnen und Mitgründer, die dich ergänzen – nicht nur fachlich, sondern auch menschlich.

Leichtbauwelt: Gibt es eine aktuelle Leichtbau-Innovation, die Sie besonders begeistert?

Dr. Max Siebert: Oh ja, mich fasziniert aktuell die Kombination aus generativem Design und faserverstärktem 3D-Druck. Damit lassen sich Bauteile entwickeln, die mehrere Funktionen übernehmen, zum Beispiel gleichzeitig Struktur, Führung und Schutz. Solche Lösungen schaffen echten Mehrwert – nicht nur in der Theorie, sondern ganz konkret in der Anwendung.

Leichtbau ist eine Schlüsseltechnologie für den Klimaschutz, weil …

~ … weniger Gewicht weniger Energie heißt – und das über den gesamten Lebenszyklus.

Das Interview für Leichtbauwelt ist mir wichtig, weil …

~ … weil wir zeigen möchten, dass Plattformlösungen und neue Fertigungsmethoden echten Mehrwert für die Industrie bringen.

Die Informationsplattform Leichtbauwelt bietet Inspiration, weil …

~… sie zeigt, wo Innovation schon heute wirkt.

Leichtbauwelt: Setzen Ihre Partner in der Produktion auf spezielle Leichtbau-Lösungen – und wenn ja, welche Erfahrungen machen Sie damit?

Dr. Henrike Wonneberger: Da wir nicht selbst produzieren, sondern mit Partnern arbeiten, kommt das auf den jeweiligen Use Case an. Im 3D-Druck setzen wir beispielsweise gezielt auf Materialien wie PA12 mit Glas- oder Kohlefaserverstärkung, um leichte und stabile Bauteile zu realisieren. Auch bei CNC- oder Gusslösungen denken wir Gewicht und Effizienz immer mit.

Leichtbauwelt: In welchen Branchen und Anwendungen sehen Sie aktuell das größte Potenzial für Leichtbau?

Dr. Henrike Wonneberger: In der Mobilität ist Leichtbau ein wichtiges Thema, ob Bahn, Lkw oder Luftfahrt. Aber auch in der Robotik und Automatisierung ist Gewicht entscheidend: Leichtere Bauteile bedeuten weniger Energiebedarf und höhere Sicherheit im direkten Mensch-Maschine-Kontakt.

Leichtbauwelt: Welche Trends treiben Ihrer Meinung nach die Entwicklungen im Leichtbau besonders voran?

Dr. Max Siebert: Die stärksten Treiber sind aktuell Nachhaltigkeit und Energieeffizienz. Also: wie reduziere ich Materialeinsatz, Gewicht und CO₂-Emissionen? Gleichzeitig entstehen neue Anforderungen durch Digitalisierung und Automatisierung. Branchen wie Automobil, Luftfahrt und Maschinenbau sind hier besonders aktiv – weil sie in ihren Märkten extrem unter Druck stehen, effizienter zu werden.

Leichtbauwelt: Gibt es aus Ihrer Sicht ein „bestes“ Leichtbaumaterial – oder setzt sich der Materialmix durch?

Dr. Henrike Wonneberger: Wir glauben nicht an das „eine“ perfekte Leichtbaumaterial. Es kommt immer auf die Anforderungen der Kunden und den konkreten Einsatzzweck an. Der Trend geht klar zur intelligenten Kombination: Hybride Bauteile, Materialmix aus Kunststoff, Metall oder Faserverbund – je nach Belastung und Funktion.

Leichtbauwelt: Hat die wirtschaftliche und politische Lage der letzten Jahre Ihren Unternehmensstart beeinflusst?

Dr. Henrike Wonneberger: Natürlich hat die Lage verunsichert – gerade beim Aufbau von Partnerschaften oder Investitionen. Aber sie hat uns auch Rückenwind gegeben: Viele Unternehmen hinterfragen seither ihre Abhängigkeit von globalen Lieferketten. Wir zeigen, dass „Made in Germany“ oder „Made in Europe“ wieder funktionieren kann, gerade bei kleinen Stückzahlen und spezialisierten Teilen.

Leichtbauwelt: Lassen Sie uns ein bisschen träumen: Wenn Sie einen Wunsch für die Zukunft des Leichtbaus oder Ihres Unternehmens frei hätten – welcher wäre das?

Dr. Max Siebert: Wir würden uns wünschen, dass Entwicklungsabteilungen noch mutiger werden und Leichtbau nicht als „Sonderfall“, sondern als Designprinzip denken. Dazu gehört auch, neue Technologien wie den 3D-Druck frühzeitig in die Produktentwicklung zu integrieren – nicht nur als Plan B, wenn es eng wird.

Comments are closed, but trackbacks and pingbacks are open.