Wasserstoff gilt als Hoffnungsträger der Energiewende. Für die Mobilität, aber auch für stationäre Anwendungen sind dabei Brennstoffzellen essenziell. Der breite Einsatz der Technologie und die wirtschaftliche Skalierung stehen aber derzeit noch vor Herausforderungen: Viele Materialien und Bauteile in heutigen Brennstoffzellensystemen sind zu kostenintensiv oder zu schwer. Eine gezielte Kosten- und Gewichtsreduktion – etwa durch den verstärkten Einsatz von Kunststoffen als Substitutionswerkstoffe – ist daher essenziell.

Kunststoffe spielen eine zentrale Rolle im Aufbau von Brennstoffzellensystemen: als Bauteile in Verbindern, Pumpen, als Dichtungen, als Leitungen und in vielen weiteren Bauteilen. Da Kunststoffe unmittelbar mit den reaktiven Medien in Kontakt kommen können, ist fundiertes Wissen über Medienbeständigkeit, Reinheitsanforderungen und die Eignung spezifischer Additive von entscheidender Bedeutung.

Das Projektziel war, Kunststoffe in PEM-Brennstoffzellensystemen hinsichtlich Medienbeständigkeit, Reinheit und Langzeitverhalten zuverlässig zu bewerten. Der Fokus lag auf der Absicherung polymerbasierter Werkstoffe in sicherheitskritischen Komponenten wie Dichtungen, Leitungen oder Ventilen.

Ergebnisse:

- Heterogenität beim Emissionsverhalten der Polymere

- Besseres Verständnis der Korrelation zwischen Werkstoffzusammensetzung und Degradation

- Transfer der Erkenntnisse in industrielle Prozessketten

Beteiligt an diesem industriegeförderten Projekt waren neben Das Kunststoff-Zentrum SKZ und dem ZBT – Zentrum für Brennstoffzellentechnik in Duisburg die Industriepartner AGC Chemicals Europe, Bürkert Fluid Control Systems, ContiTech Deutschland, Mitsui Chemicals Europe und das Unternehmen Treffert.

Im Zentrum steht eine vom ZBT entwickelte In-situ-Prüfmethode, bei der Kunststoffproben unter definierten Bedingungen direkt in den Anoden- oder Kathodenstrang eingebracht werden. Die dabei emittierten Substanzen strömen in eine nachgeschaltete Sensor-Brennstoffzelle. Dort wird analysiert, wie stark die elektrochemische Leistung der Brennstoffzelle durch diese Emissionen beeinträchtigt wird. Ergänzt wurde die Methode durch ex-situ Analytik mittels Gaschromatographie und Massenspektrometrie, um Emissionstypen und -konzentrationen präzise zu identifizieren.

Die Ergebnisse zeigen erhebliche Unterschiede im Emissionsverhalten: Je nach Polymerzusammensetzung und Additivanteilen reichten die Spannungsverluste von null bis fünfzig Prozent – mit unmittelbarem Einfluss auf die Zellleistung. In einem Fall trat der Totalausfall der Brennstoffzelle innerhalb weniger Stunden ein. Diese Erkenntnisse unterstreichen die Relevanz werkstoffspezifischer Prüfprotokolle, um Schadstoffeinträge und Leistungsdegradation zu vermeiden.

„Mit der In-situ-Messmethode lässt sich der Einfluss potenziell desorbierender Emissionen, wie leichtflüchtiger Bestandteile aus den Werkstoffproben, direkt auf die Zellleistung analysieren und bewerten.“

Dr. Ulrich Misz, ZBT

Im Projekt wurde zudem ein auf industrielle Anforderungen zugeschnittenes Testprotokoll entwickelt. Es unterstützt Werkstoffhersteller und Systementwickler bei der Auswahl und Qualifizierung geeigneter Kunststoffe. Mehrere beteiligte Industriepartner optimierten daraufhin ihre Materialauswahl und Verarbeitungsprozesse – etwa durch Vorbehandlungsschritte zur Emissionsreduktion.

Das Projekt wurde zum 30. April 2025 abgeschlossen. Eine vertiefende IGF-Folgeuntersuchung ist in Vorbereitung.

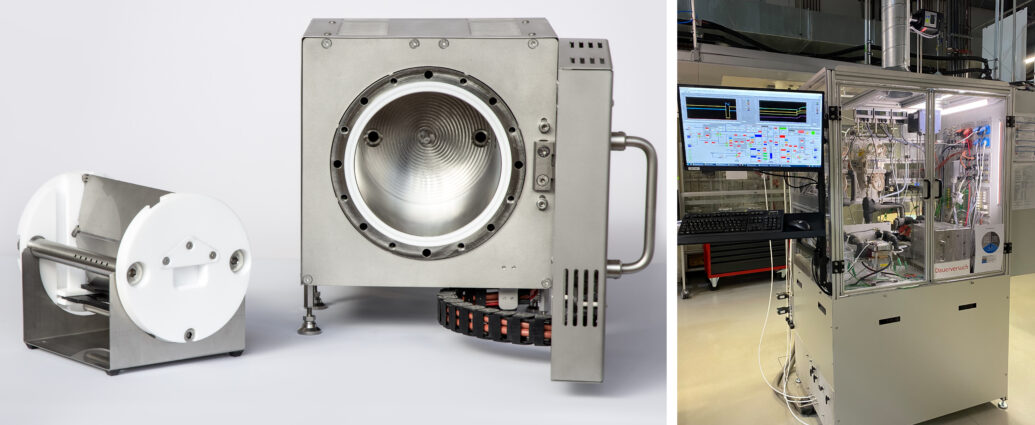

Bild oben: Vom ZBT entwickelte und im Projekt für unterschiedliche Materialtypen eingesetzte Emissionskammer (links) und der Teststand für die Werkstoffqualifizierung am ZBT (rechts). (Quelle: Zentrum für Brennstoffzellen-Technik (ZBT))

Leichtbaubezug: Kunststoffe ermöglichen Gewichtseinsparung in Brennstoffzellen. Das Projekt liefert Kriterien, um leichte, emissionsarme Materialien gezielt auszuwählen.

Nutzwert / Learning: In-situ-Tests zeigen Emissionsverhalten von Kunststoffen in Brennstoffzellen. Unternehmen können Materialwahl und Prozesse auf Funktionssicherheit optimieren.

Interessant für: Entwickler von Brennstoffzellensystemen, Werkstoffingenieure, Kunststoffverarbeiter im Mobilitäts- und Energiebereich

Quelle und weitere Infos: Pressemitteilung, Projektseite Evoplast

Comments are closed, but trackbacks and pingbacks are open.