Verarbeiter und Tier-Zulieferer entwickeln unterschiedliche Verbundstofflösungen für schützende Batteriegehäuse. So auch der Automobilzulieferer Katcon aus Mexiko. Über den flexiblen Multimaterial-Ansatz berichtet Composites World in einem Fachbeitrag.

„Wir haben uns etwa fünf Jahren dazu entschlossen, in die Entwicklungsarbeit mit modernen Werkstoffen zu investieren, weil wir Veränderungen der Automobilbranche sowohl in Richtung Leichtbau als auch in Richtung Elektrifizierung sahen und erkannte, dass der Bedarf an leichten, komplexeren modernen Werkstoffen und Lösungen für diese Industrie steigen würde.“

Eduardo Turner, New Ventures Director bei Katcon Global

Die Idee war, ein Produkt zu entwerfen, entwickeln und herzustellen, das den OEM- und den gesetzlichen Anforderungen und Belastungsfällen genügen könne. Eines der Hauptziele für das Produkt war deshalb immer die Flexibilität, um sich leicht an unterschiedliche Größen, Regionen und Anforderungen anpassen zu können – und das bei wettbewerbsfähiger Kostenstruktur.

So entstand, wie die Autorin des Beitrags Hannah Mason beschreibt, ein skalierbarer „Werkzeugkasten“ aus mehreren Materialien, der je nach mechanischen und finanziellen Anforderungen, in Größe, Volumen und Eigenschaften anpassungsfähig ist.

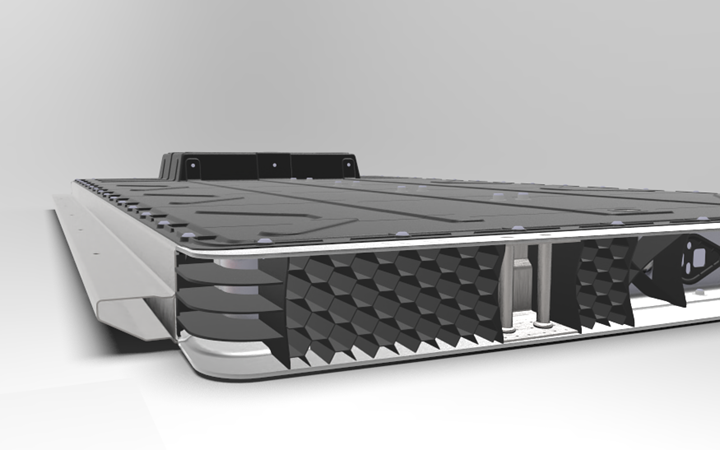

Beispielsweise ist die Wabenform aus glasfaserverstärkten Thermoplasten am vorderen Kopfteil auf Energieabsorption und eine optimierte Steifigkeit ausgelegt. Das Teil besteht aus aus PA6-Organoblech, das mit Stahlklammern fixiert und und mit Glasfaser/PA6 umspritzt wird. Die Eigenschaften können durch Variation des Sechseckdurchmessers, der Rippendicke oder durch Muster und Zonen innerhalb der Struktur eingestellt werden.

An der Entwicklung seien einige Unternehmen beteiligt gewesen, unter anderem Forward Engineering, ArcelorMittal, DSM Engineering Materials, EFC International, Engel, Hexion, IDI Composites International, Sika, Trumpf und ABB.

Nach den Simulationen der Produktentwicklung wurden physische Tests auf Steifigkeit, Feuerbeständigkeit, Feuchtigkeitsaufnahme, elektrische Leitfähigkeit/EMI-Abschirmung, Druck und Crash-Anforderungen durchgeführt. Der resultierende Konzeptdemonstrator zeigt die Bandbreite der Material- und Prozessoptionen, die der Zulieferer für die Konstruktion eines OEM-spezifischen Batteriegehäuses nutzen kann.

Der isolierte Batteriekasten ist aus Glasfaserverbundwerkstoffen hergestellt – einer SMC-Deckplatte und einer formgepressten Bodenplatte. Der starre Außenrahmen besteht aus Stahlträgern, die mit einem thermoplastischen GFK und einem umspritzten Organoblech-Frontkopf versehen sind. Der GFK-Kasten besteht aus einer Ober- und einer Unterseite und ist mit feuerfesten Harzen konsolidiert. Das Gehäuse umschließt die Batterien sicher und schützt sie vor Umwelteinflüssen. Querträger aus Stahl halten die einzelnen Batterien im Inneren des Gehäuses an ihrem Platz. Die äußeren Stahlträger tragen den Großteil der Last bei einem Aufprall, während das Kopfteil als Energieabsorber dient und je nach Bedarf verschiedene Einbauten ermöglicht.

Im Konzept erhielt GFK den Vorzug vor CFK, da carbonfaserverstärkter Kunststoff in Relation zu dem zusätzlich gegenüber GFK zu erzielenden Gewichtsvorteil noch deutlich zu teuer ist. Für den Zusammenbau der Komponenten des Batteriegehäuses wurden verschiedene Fügeverfahren untersucht und validiert, darunter Schweißen, Kleben und mechanische Fügeverfahren.

Der Zulieferer rechnet mit einem Volumen bis 120.000 Einheiten pro Jahr. Dabei hat das Unternehmen drei verschiedene Zielgruppen im Auge: Autohersteller, die ihre Fahrzeuge mit Verbrennungsmotor (ICE) auf E-Fahrzeuge umstellen wollen, auf E-Fahrzeuge spezialisierte Autohersteller sowie Start-ups, die in den aufstrebenden Märkten für E-Lieferfahrzeugen oder Bussen aktiv sind.

Quelle und weitere Infos: Beitrag (englisch) in Composites World

Comments are closed, but trackbacks and pingbacks are open.