Cornelia und Mario Leitner haben ihr Start-up von „Stirline“ in „royos joining solutions“ umbenannt, um die neue Ausrichtung klar zu kommunizieren: Im Fokus stehen Nachhaltigkeit durch modernen Leichtbau und ein neuartiges Fügeverfahren für Metall und Kunststoff . Dabei sind sie sogar Pioniere im doppelten Sinn, denn sie haben nicht nur ein Unternehmen, sondern gemeinsam auch eine Familie gegründet. Den täglichen Spagat zwischen Unternehmertum und Familienleben meistern sie bravourös mit enormem Einsatz. Ihr Interview als Pioniere der Leichtbauwelt verspricht deshalb nicht nur Details zu einem spannenden Fügeverfahren, das die Welten Kunststoff und Metall zusammenführt, sondern auch Einblicke in die Welt des Unternehmertums und die Balance zwischen Beruf und Familie.

Bild oben: Das Gründungsteam Cornelia und Mario Leitner (Quelle: Royos Joining Solutions)

Im Leichtbau sind branchen- und werkstoffübergreifende Impulse und neue Inspirationen für kreative, technologische Lösungen äußerst wertvoll. In der Serie „Pioniere der Leichtbauwelt“ kommen deshalb Gründer und Start-ups zu Wort. Hier haben sie die Möglichkeit, ihre Technologie, ihre Ideen und Visionen vorzustellen. Wenn sich so neue Partnerschaften über Unternehmens- und Branchengrenzen hinweg ergeben, dann haben wir bei Leichtbau(welt) unser Ziel erreicht: Inspiration für ihren Fortschritt.

Leichtbauwelt: Wie und warum haben Sie Ihr Start-up gegründet?

Mario Leitner: Wir haben Royos Joining Solutions ursprünglich als Lohnfertigungsunternehmen für das Rührreibschweißen gegründet. da wir eine Marktlücke erkannten haben und das erforderliche Know-how besitzen. Heute liegt unser Fokus auf unserem neuartigen Kunststoff-Metall-Rührschweißverfahren, das die Herstellung von Leichtbauteilen revolutionieren kann. Unsere Mission ist es, hochwertige und kosteneffiziente Lösungen für die Verbindung von Metall und Kunststoff anzubieten und kontinuierlich neue Standards zu setzen.

Leichtbauwelt: Wie sind Sie als junges Unternehmen aufgestellt?

Cornelia Leitner: Unser Unternehmen wird von uns beiden gemeinsam geführt. Das Team von Royos Joining Solutions ist mittlerweile auf fünf Personen gewachsen. Und bis Jahresende benötigen wir noch weitere Mitarbeiter für Schlüsselpositionen. Wenn sich jemand bewerben möchte, schreiben Sie uns, unsere Mailadresse finden Sie am Ende des Interviews.

Leichtbauwelt: Wie ergänzen Sie sich im Team? Welche Stärken bringen Sie jeweils mit?

Mario Leitner: In meiner Karriere habe ich viele Stationen durchlaufen und alles von der Pike auf gelernt, vom Schweißer über die Konstruktion bis hin zum technischen Vertrieb. Technik und Technologie sind mein Metier, der Forscherdrang und das Denken außerhalb von konventionellen Wegen leiten mich dabei bis heute. Meine Frau hat sowohl eine wirtschaftliche als auch eine technische Ausbildung im Maschinenbau. Sie ist vor allem für die Versuchsabstimmung und Auswertung zuständig, kümmert sich aber auch um Marketing und Personal.

Leichtbauwelt: Was genau hat ihre Technologie mit Leichtbau zu tun?

Mario Leitner: Unsere Entwicklung ermöglicht es, an vielen Stellen Metall durch Kunststoff zu ersetzen und so das Gewicht eines Bauteils oder einer Komponente zu verringern. Beispielsweise ist eine Batteriewanne aus Kunststoff für ein Elektrofahrzeug wesentlich leichter als eine Metallwanne. Für den Wärmeaustausch, das Temperaturmanagement des Batteriegehäuses, benötigt man jedoch Werkstoffe mit guter Wärmeübertragung wie beispielsweise Aluminium. Bislang konnten diese Werkstoffe jedoch nur schwer miteinander verbunden werden.

Leichtbauwelt: Und mit Ihrer Technologie ist das Fügen von Metall und Kunststoff keine Herausforderung mehr?

Cornelia Leitner: Ja, wir können Kunststoff und Metall in einem einzigen Prozessschritt, ohne Vorbehandlung schweißen. Auch zweidimensionale Schweißnähte sind möglich. Wir haben einen Prozess und ein Werkzeug entwickelt, das praxistauglich ist und zuverlässig arbeitet.

Leichtbauwelt: Was war der Auslöser für diese Entwicklung?

Mario Leitner: Im Zuge eines Prototypen-Projektes, einem Inverter, hatten wir die Idee einen Teil des Aluminiums durch Kunststoff zu ersetzen, eigentlich um den Verzug am Bauteil zu verringern. Diese Idee haben wir weiterverfolgt und daraus ein Verfahren entwickelt, mit dem sich die Welten Metall und Kunststoff einfach verbinden lassen.

„Wir können Kunststoff und Metall in einem einzigen Prozessschritt schweißen.“

Leichtbauwelt: Warum genau ist Ihr Verfahren technologisch besonders interessant?

Cornelia Leitner: Unser Verfahren benötigt keine Vorprozesse. Das Reinigen, Beizen oder Strukturieren mittels Laser oder CMT-Verfahren entfällt. Wir fügen die Werkstoffpartner direkt in einem Prozessschritt. Besonders ist auch, dass wir beispielsweise Glasfasern in den Fügeprozess einbinden und so deutlich höhere Verbindungsfestigkeiten erreichen.

Leichtbauwelt: Worin sehen Sie den größten Nutzen für Ihre Kunden?

Mario Leitner: Unser Verfahren ermöglicht es, dichte Schweißverbindungen zwischen Kunststoff und Metall auf sehr einfache Art und Weise herzustellen. Die Bauteile sind direkt nach dem Schweißen einsetzbar. Durch den geringen Temperatureintrag bleiben die Bauteile auch nach dem Schweißen verzugsfrei. Unsere Kunden können den Werkzeugaufsatz auf einem bestehenden Roboter oder der Werkzeugmaschine aufbauen. Damit können die CAPEX so gering wie möglich gehalten werden.

Leichtbauwelt: Welche weiteren Entwicklungen planen Sie?

Mario Leitner: Im April ist der Umzug in unser neues Firmengebäude mit Produktionshalle geplant. An diesem Standort wollen wir die erste eigene Maschine und einen Roboter aufbauen, um unser Verfahren und unser Werkzeug dort weiterzuentwickeln. Bis Jahresende sollen bereits die ersten Serienwerkzeuge an unsere Kunden ausgeliefert werden.

Leichtbauwelt: Wo sehen Sie Ihre Technologie oder Ihr Unternehmen mittelfristig?

Cornelia Leitner: Wir sehen uns als Innovator für neue Verbindungstechnologien, besonders im Zusammenhang mit Thermoplastischen Kunststoffen und Metallstrukturen. Hier gibt es noch genügend Spielraum, um unser Verfahren noch auszweiten, beispielsweise auch zum Fügen von carbonfaserverstärkten Thermoplasten mit metallischen Strukturen im Bereich der Luft- und Raumfahrt.

Leichtbauwelt: Welchen Beitrag können Sie mit Ihrer Technologie zum Klimaschutz leisten?

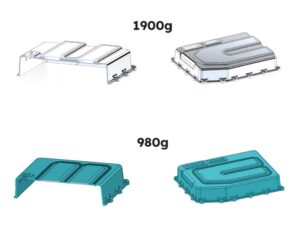

Mario Leitner: Durch den Einsatz von Kunststoff anstelle von Aluminiumdruckguss lässt sich das Gewicht eines Inverters beispielsweise um etwa zwei Kilogramm reduzieren. Bei einer Batteriewanne ist noch wesentlich mehr möglich! Und damit tragen wir zum Nutzen von Leichtbau für den Klimaschutz bei, denn ein leichteres Fahrzeug kommt weiter, verbraucht weniger Energie und verursacht weniger Feinstaub.

Außerdem lässt sich durch den Einsatz von Kunststoff auch jede Menge CO2 sparen. Bei einem typischen Inverter lassen sich zum Beispiel etwa drei Kilogramm Aluminium einsparen, bei einer geplanten Stückzahl von 250.000 pro Jahr entspricht das etwa 750 Tonnen Aluminium und damit einem Footprint von ungefähr 7.500 t CO2.

Leichtbauwelt: Wird dieser Beitrag von den Anwendern gesehen und geschätzt?

Mario Leitner: Die Verringerung von Gewicht und das Vermindern des CO2-Footprint sind eines der ganz großen Themen in der automobilen Leichtbauwelt. Unser Verfahren kann hier sicher als „door opener“ gesehen werden. Das spüren wir an der Menge der Anfragen, die wir bekommen.

Leichtbauwelt: Für welche Branchen könnte Ihre Technologie noch nützlich sein?

Cornelia Leitner: Unsere Technologie kann überall dort eingesetzt werden, wo ein thermoplastischer Kunststoff mit einem anderen Material verbunden werden soll. Wir bekommen hauptsächlich Anfragen aus der Automobil-Branche, aber auch im Bereich Luftfahrt oder Schienenfahrzeuge gibt es zahlreiche Anwendungen, für die unser Verfahren eingesetzt werden kann. Selbst die Lebensmittelindustrie oder die Architektur sind mögliche Anwendungsgebiete.

Leichtbauwelt: Gab es besondere Herausforderungen bei bisherigen Projekten? Erzählen Sie uns bitte davon!

Mario Leitner: Der für uns spannendste Moment war eigentlich der Zugversuch beim Proof of Concept. Unser Bauchgefühl sagte uns, dass die mit unserer Technologie gefügten Verbindungen stark sind. Aber wir wussten natürlich nicht, wie stark unsere Verbindungen tatsächlich sind. Der Zugversuch hat dann all unsere Erwartungen derart übertroffen, dass wir buchstäblich die Korken knallen ließen.

Leichtbau bedeutet für mich persönlich, …

~… persönlich Weniger Schadstoff, weniger Umweltbelastung, aber gleicher Komfort und gleiche Zuverlässigkeit.

Der wichtigste Trend im Leichtbau ist aktuell …

~… der Einsatz von Kunststoffen als Gehäuse für Batteriewannen im Elektrofahrzeug anstelle der bislang verwendeten Aluminiumwannen.

Die wichtigste (Produkt-)Entwicklung im Leichtbau ist …

~… für uns klar das Kunststoff-Metall-Rührschweißen. Es ermöglicht Verbindungen und Hybridbauteile, die bislang nicht fertigungstechnisch möglich oder nur mit erheblichem Aufwand herstellbar waren.

Leichtbauwelt: An welchen Hindernissen sind Sie in den letzten Jahren gewachsen? Gab es dabei ein besonderes Ereignis, eine wichtige Phase?

Cornelia Leitner: Als Gründer eines jungen Unternehmen waren wir natürlich auf einiges vorbereitet, aber das Wechselbad aus Höhen und Tiefen kann auch mental sehr anstrengend sein. Als Eltern von zwei Kindern haben wir tagsüber die alltäglichen Aufgaben erledigt und die Konstruktion des Werkzeuges in die Nachtstunden verlegt. Die Zeit dazwischen konnten wir intensiv mit unsern zwei Söhnen nutzen. So konnten wir auch als Familie ein bisschen Ausgleich finden.

Leichtbauwelt: Als Mutter und Gründerin von Leichtbauwelt weiß ich selbst um die Herausforderungen und die schönen Momente, die eine solche Doppelfunktion mit sich bringt. Mein Respekt für Ihre Entscheidung. Welche drei wichtigsten Tipps würden Sie all denjenigen mitgeben, die gründen wollen?

Cornelia Leitner:

- Der Weg nach oben verläuft nie gerade, auf ein Hoch von heute folgt die harte Realität von morgen.

- Es ist wichtig bei Problemen nicht den Kopf nicht in den Sand zu stecken, sondern alles nochmals genau zu prüfen und weiterzumachen.

- Das Wichtigste ist den Mut nicht zu verlieren und durchhalten!

Leichtbauwelt: Welche Leichtbau-Innovation, welches Projekt oder Forschungsergebnis hat Sie in der letzten Zeit besonders fasziniert?

Mario Leitner: Besonders faszinierend finden wir den Wandel in der E-Mobilität. Im sonst eher konservativen Fahrzeugbau wurden plötzlich völlig neue Konzepte und Technologien entwickelt und eingesetzt. Noch kann niemand genau sagen, wo der Weg hingehen wird oder welches Antriebskonzept sich letztlich durchsetzen wird. Eines blieb aber sicher, der Leichtbau spielt bei allen Konzepten eine tragende Rolle.

„Der Leichtbau spielt bei allen Antriebskonzepten in der Mobilität eine tragende Rolle.“

Leichtbauwelt: In welcher Branche entfaltet Ihrer Ansicht nach Leichtbau den größten Nutzen?

Mario Leitner: Wie schon gesagt, ist die Nachfrage aus dem Bereich Automotive groß. Aber auch Luft- und Raumfahrt sind aus meiner Sicht wesentliche Treiber für neue Leichtbau-Technologien. Der Leichtbau wird vorangetrieben durch gesetzliche Auflagen und die notwendige Reduzierung des Schadstoffausstoßes sowie die hohen Kosten für Treibstoff. Weniger Gewicht bedeutet auch weniger Verbrauch.

Leichtbauwelt: Sehen Sie eine Konkurrenz der Werkstoffklassen um das „Beste Leichtbaumaterial“? Oder ist der Trend beim Thema Werkstoff ein ganz anderer?

Cornelia Leitner: Wir sehen hier ganz stark Hybridbauteile im Trend, denn jeder Werkstoff bringt Vorteile aber auch Nachteile mit sich. Ein Gehäuse aus Kunststoff ist zum Beispiel leicht, für einen Inverter benötigen wir aber Flächen mit guter Wärmeübertragung. Die perfekte Lösung bietet daher ein Kunststoffgehäuse mit Aluminiumkühlflächen – mit unserem Verfahren dauerhaft und kostengünstig verschweißt.

Leichtbauwelt: Welchen Herausforderungen begegnen Sie im „Leichtbau-Alltag“, in der Kundenakquise, in der Projektabwicklung?

Mario Leitner: Als kleines Unternehmen müssen wir uns gegen eine Vielzahl an Instituten oder großen Unternehmen bewähren. Unser Vorteil ist, dass wir unabhängig sind, das heißt wir können sehr flexibel und rasch auf die Anforderungen unserer Kunden reagieren. Außerdem kommen wir aus der Praxis, wodurch wir unsere Kunden und ihre Anforderungen sehr gut verstehen.

Leichtbauwelt: Lassen Sie uns ein bisschen träumen: Wenn Sie einen Wunsch für den Leichtbau und / oder ihr Unternehmen frei hätten, was würden Sie sich wünschen?

Mario Leitner: Aktuell wünschen wir uns, dass unser Verfahren den Einzug in die Produktion schafft und zukünftig noch mehr Kunstsoff-Metall-Rührschweißen eingesetzt wird.

Comments are closed, but trackbacks and pingbacks are open.